生产报工是生产执行中的一个重要环节。其直接关系到成本核算、计划进度、领发料、生产入库等多个作业的准确性。在这篇文章中,笔者以零散制造业为例,谈谈用户在报工时常见的问题与预防措施。以供大家参考。

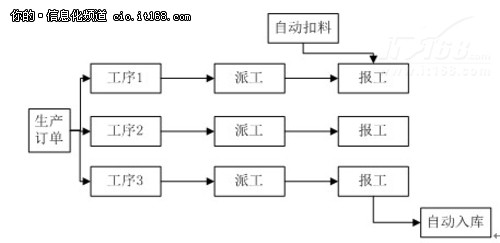

一、报工的流程示意图

上图是一幅报工的简单示意图。可见报工作业往往会牵涉到仓库的相关工作。为此报工在生产执行中起着承上启下的作用。这里需要说明的是,派工在SAP标准系统中是没有的。往往是根据企业的要求,开发人员自行开发的。而其他作业报工、自动扣料、自动入库等等,都是SAP系统的标准业务。后续叙述的内容,大部分也都是围绕着SAP的标准作业开展的。

二、错误一:前道工序没报工、后道工序报工

生产某个产品,如自行车把手的铁饼,根据企业管理粒度的不同,一道工序可以实现、分解多个工序也可以实现。分解的越细,管理的越深入。但是相对来说工作量也越大、出现错误的几率也会大一点。这就需要管理员在管理深度与工作效率之间进行平衡。生产某个产品到底是采用一道工序还是多道工序,不是笔者谈论的重点。笔者要说的是,如果某个产品存在多道工序的话,通常情况下工序之间都是由前后的顺序的。只有第一道工序完成,才能够进行后一道工序。

但是在实际工作中,会存在一些异常的情况。如前面两道工序都生产完成了。但是第二道工序的生产人员及时将报工单给了生产做帐人员,而第一道工序的生产人员没及时给或者忘记给了。此时我们在检查系统单据时,就会看到第一道工序没完工、而第二道工序已经完工的怪异现象。

预防措施:

针对这种情况,其实系统中有相应的解决措施。如笔者在实施项目时,一般都会通过后台配置,让系统只能够在前道工序报工的情况下,才能够报工后道工序。而且对报工的数量也有要求。即后道工序的报工数量不能够大于前道工序。

不过在采取这种限制之前,实施顾问还是需要考虑企业是否存在着一些特殊的情况。如某些企业其前后两道工序是可以换顺序的。根据设备的使用情况,可以先加工第二道工序。此时采用这种限制方式就不是很合适。除非再建一个工艺版本。

通常情况下,当不存在前后工序可以互换的情况下,笔者建议通过系统限制,控制在前面工序未报工的情况下,后面工序可以报工。即在报工时,要按照生产的先后顺序进行报工。这可以促使各个生产环节报工的及时性。

三、错误二:报工数量错误

在实际工作中,报工的数量也可能存在异常。这有多种原因造成的。

一是报工数量与实际产量不符。因为使用SAP标准作业进行报工时,系统带出的是生产订单中工序的生产数量。如果是开发了派工作业,则可以通过增强来实现带出的是派工的数量。但是实际作业中往往存在分批生产的情况。如生产1000个自行车的把手,在报工时会上午报500个、下午报500个。或者因为材料短缺或者质量问题,先生产完工了600个。在报工时,默认带出的数量是1000个。有些用户在操作时,没有核对数量,就直接按确认。这就会导致报工数量与实际产量不符。

解决措施:

针对这种情况,笔者的建议是通过系统配置,在报工时不要带出默认的报工数量。即默认的报工数量为0。用户在报工作业时,需要手工输入数量。这虽然会增加一定的工作量,但是会强迫用户去核对报工数量,可以提高报工的准确性。另外就是加强检查。发现报工数量与实际产量不一致的情况时,就处罚。通过行政手段来提高用户的工作积极性。

二是报工数量与实际产量相符、但是与生产数量不符。如本来生产订单只安排了100个把手的任务。但是实际却生产了150个。这有多种原有造成的。如可能是临时调整生产计划、但是生产订单中却没改。又或者是员工私下的行为。如为了将领的料全部用完就多生产了一些等等。

针对不同的原因需要区别对待。如是临时调整生产计划造成的,则需要用户先去更改生产订单的数量、然后重新派工、报工。否则的话,订单的成本就会有问题。如果是用户私下的原因,就要对用户进行处罚。同时对于多生产的产品,报工时计件工资不能算。当然为了库存数量的准确性,还是要允许其报工、入库的。毕竟这些产品数量需要影响后续的计划运算。

四、自动入库工序设置错误

在实际工作中,为了简化作业程序,往往会设置“自动入库”。即报工后系统会自动入库,而不用去手工入库。但是实物仍然需要交接,只是单据不用交接而已。从实际业务来说,往往是在最后一道工序完成后才会自动入库。如果第二道工序完成就自动入库,则第三道工序就不用生产了。产品都完工入库,再生产就没有实际意义。从系统的角度来看,就会发现“产品已经完工入库、但是后面几道工序还没有完工”的情况。从实物的角度来看,实物确实还没到仓库、还在车间加工。此时就会导致库存数量不准。造成这种问题的原因就是基础数据在设置时,将自动入库的这个控制代码没有设置在最后一道工序上所造成的。

解决措施:

针对有自动入库这种作业的企业,笔者都会开发一个报表,显示哪些物料的哪些工序设置了“自动入库”。同时显示这个物料的所有工序。通过这个报表就可以清楚的看到,自动入库这个设置是否在最后一道工序。如果没有的话,就需要用户及时进行更改。

在实务中,笔者还碰到过这种情况。本来某个产品是三道工序,其最后一道工序设置为了自动入库。这是对的。但是后来又增加了一道工序。如将检验作为一个工序加入进去。只有检验完成后才能够入库。在实际操作中,工序是增加了,但是没有将这个自动入库的控制码进行调整,仍然是在第三道工序、而没有在最后一道工序。这就需要警惕。在增加工序时,要考虑是否存在自动入库这种情况。

五、错误四:因自动扣料业务存在导致报工无法完成

在实际业务中,对于一些无法分割的原材料、或者通用性比较强价值又比较低的原材料会采用“自动扣料”的方式。比较典型的如注塑行业的PVC料、装配行业的标准螺母等等。这些行业往往是在月初时将材料转储到车间仓库。然后在报工时自动从这些仓库中扣。在月底再进行一次盘点。如此就可以简化领发料的程序,同时又能够保证成本的准确性。自动扣料的成本不是采取分摊的方式,而是直接计入到生产订单的成本。

不过这里需要注意的是,由于自动扣料业务的存在,会导致报工的错误。因为自动扣料首先要保证仓库中有足够的物料可以扣。如果仓库库存不足(由于库存帐务不准或者上个环节没有及时转储)都会导致自动扣料不成功,从而影响到报工的及时性。有些用户为了能够顺利报工,甚至会将“自动扣料”的货物移动行删除。这虽然报工了,但是会导致生产订单的材料领用情况出现问题。

解决措施:

在实际项目中,笔者会对系统做一些增强。在报工时货物移动那边,将删除的图标禁用掉。如此的话,用户就不能够删除货物移动行了。从而保证自动扣料的成本进行。从实务角度来看,需要加强对车间仓库的管理。要确保月底盘点、月初领料的制度。在生产计划变动比较大的情况下,要及时对库存数量进行监督,该转储时要及时转储。