武汉永盛科技有限公司成立于1994年,是隶属于武汉东湖开发区高新民营股份制企业。自创办至今,永盛公司始终致力于温度测量、实验室仪器、校验仪器、湿度测量、气体分析、设备检测、环境检测等产品的开发、生产与销售。尤其帮助客户解决生产中遇到的各种问题,进行优化控制,提高产品质量。十年来已发展成为一家以科技为本,拥有雄厚技术基础的高科技公司。

为了确保产品的可靠性、稳定性和准确性,永盛科技有限公司始终关注着各行业最先进的技术发展方向,并将其应用到检测系统的核心产品中。公司的产品可广泛应用于冶金、石油、化工、电力、机械、制药、食品加工、造纸、农业、航空及国防工业领域。永盛公司始终坚持客户利益高于一切的原则,期望以在产品、技术、服务方面的突出优势,使众多客户通过永盛公司在新技术、新产品的应用中受益。

武汉永盛科技有限公司

武汉永盛科技有限公司

产品研发背景

长期以来武钢集团焦化厂的焦炉碳化室压力控制技术一直依托于国外的PROVEN系统来实现,前期投入成本巨大,而且维护起来也非常困难。一旦出现突发事故,对武钢焦化厂安全平稳生产产生很大影响。

PROVEN控制系统,不仅成本高;而且供货周期长,在诸多方面也受到制约。为改变这种被动局面,武钢集团焦化厂于2009年10月正式开始研发拥有自主知识产权的PCC09碳化室恒压闭环控制系统,并与永盛公司达成协议:于2009年10月正式委托永盛科技有限公司开始设计该系统的核心执行部件——焦化气动控制单元组合柜。

系统组成及工作原理

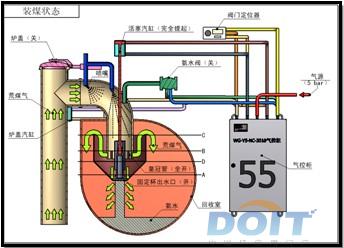

1. 装煤状态

装煤时,状态切换阀切换到右位(装煤位),此时上升管气缸动作,关闭上升管盖,关闭快注控制阀,此时活塞气缸收缩,连杆上升260mm左右的行程。内活塞在球面塞不动的情况下上移到极限位置后气缸继续收缩,连杆继续上升,连杆通过内活塞将整个球面塞拉起,气缸行程达到0,球面塞达到最高位置。两个氨水喷头喷出的氨水迅速流入到集气管,在固定杯中不形成任何液位,桥管与集气管的连通通道达到最大,同时桥管的压力降为-250~-300Pa(随集气管的压力波动)。

装煤时间,煤灰及荒煤气被桥管中的负压吸入集气管,有效降低灰尘量,改善环境。装煤的过程中,桥管压力在正压和负压之间波动。

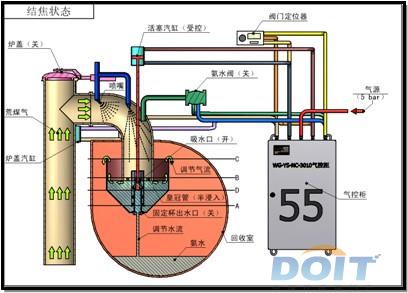

2. 结焦状态

装完煤,盖好炉盖后,将状态切换阀从右位(装煤位)立即切换至中间(自动)位,活塞气缸连杆下行首先达到140mm行程,将球面塞落到最低位置,将固定杯口堵上,然后连杆继续下行,将内活塞下落,最终气缸连杆行程达到400mm,内活塞落到最低位置,将球面塞抵紧。此时系统进入结焦状态。

球面塞和内活塞都达到最低位置,此时就开始了结焦过程。两个氨水喷头喷出的氨水开始在固定杯中形成液体,根据程序实现给定的压力来调整内活塞上下移动。当液体较低时,如低于液位A,此时两种通道都处于连通状态,桥管短时间(正常情况下1~3分钟左右)内会处于一个较大的负压。随着氨水的喷洒,固定杯中的液位不断上升,当达到液位D时,氨水通过A通道流入到回收室中,内活塞调节的作用效果才开始体现,此时程序控制气缸收缩,向上拉动内活塞将A、B通道慢慢封住,液体继续上升,皇冠管下沿与液体的空间或者锯齿缝被氨水慢慢淹没,桥管与集气管之间的荒煤气通道慢慢变少,桥管受集气管负压的影响变小,桥管中的压力由负压转变为正压,直到设定压力。随着结焦时间延长,荒煤气发生量逐渐减少,炭化室设定压力逐渐升高,内活塞也逐渐上升,阀位值也一直增大,直到结焦末期阀位值达到64%附近,这时液体达到C位,基本上封住了荒煤气的通道,准备推焦。

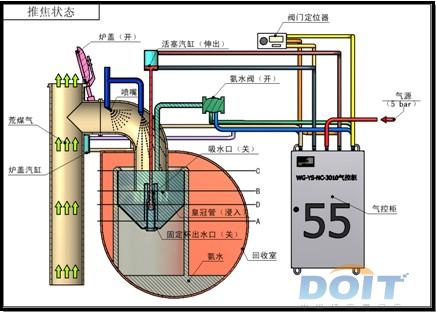

3. 推焦状态

当焦炭成熟,需要马上推焦时,状态切换阀由中间(自动位)切换到左位(推焦位),这时上升管盖气缸启动,打开上升管盖,快注阀打开,同时活塞气缸启动,将活塞杆下伸至极限位置,球面塞将固定杯口关闭,内活塞处与最低位置,气缸行程达到400mm,限位器理论显示0%,此时桥管与集气管之间连通路径有两个,一是通过A-B处,经过活塞中心的通道向下与集气管相通;二是“皇冠管”与固定杯之间的间隙。

此时两个氨水喷头喷出的氨水量使固定杯中的液位能够达到液位A,但不能达到液位B,即这时的氨水通过第一条路径流向集气管,桥管与集气管可以通过此时固定杯中的液位面与水平面B之间的“皇冠管”锯齿缝相连。但推焦过程中要求炭化室与集气管隔绝,此时,快注控制阀同时打开,大量氨水涌入到固定杯中,使得固定杯中的液位迅速达到C,将A、B两条通道全部堵死,推焦炉号的桥管与集气管完全隔绝。桥管通过上升管盖与大气相连,此时桥管压力接近0Pa。

选择Autodesk Inventor

永盛科技有限公司项目主任设计师马翔表示,由于该系统(注:PROVEN控制系统)要求气路高度集成,而且要求与现场的DCS直接关联,所以给我们的设计工作带来了极大困难,尤其是如何将数十个气路接口集成在一起,这个问题让我们深深意识到:传统的二维设计软件已经很难满足我们的设计要求,我们必须在设计理念上进行突破——必须尽快进入三维设计领域。

由于设计前期我们大量的设计规划工作都是用Auto CAD来完成的,所以我们选择了Autodesk公司的三维CAD工具——Autodesk Inventor软件。Inventor软件让设计师很好的将前期的二维CAD文件导入到Inventor中,这给我们的设计工作带来了极大便利!

在整个设计过程中,Autodesk Inventor强大的三维设计功能让我们获益匪浅,尤其是软件中的钣金设计环境、参数化布管环境和装配环境极大程度降低了我们的工作量和错误率。

用Autodesk Inventor进行设计

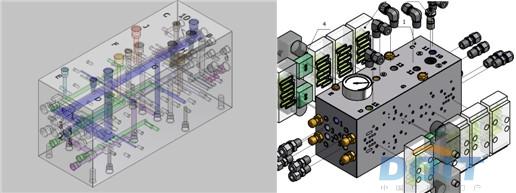

气控柜整体结构图

整个气控柜的设计工作共分三大块:核心部件阀块的设计、布管设计、箱体钣金设计。

1. 阀块设计

该部分设计难点在于如何最大程度将气路集成到阀体中,并且与外部的ISO型气动阀很好地关联起来进行动作。为确保关联的准确性,我们采用了Inventor的衍生功能,将多个外部元件的孔位尺寸通过衍生直接与阀块关联,极大程度保证了设计的可靠性。此外,阀块内部错综复杂的气路设计也是一件十分头疼的事情,Inventor的材质透明设置也让我们在这个问题上得到了很好地解决。只是可惜如果Inventor能有特征透明功能,内部气路的表现将更加清晰,相信以后的版本会解决这个问题。

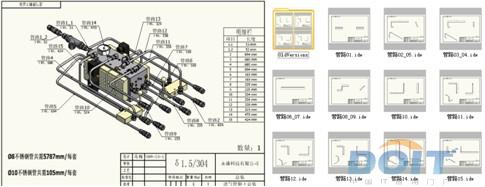

2. 管路设计

Inventor的参数化布管是一个亮点,他能让我们轻松准确计算出每根管子的折弯尺寸,给我们后期布管带来方便:我们通过明细栏能计算出每个管路所需不锈钢硬管的长度,减少了材料的浪费。此外利用工程图将每根管路的折弯尺寸标注出来交给弯管工人,给他们的工作带来极大便利。

3. 箱体钣金设计

由于气控柜的箱体设计必须与阀体、管路进行配合,并且直接影响到布管质量和产品美观,所以设计时我们也经过了多次探讨,好在Inventor的钣金设计功能十分强大,利用零件衍生可很好解决上述问题。

项目评价

“随着三维CAD技术的逐渐普及,我公司逐步将原有的设计进行三维化升级,我们选择了Autodesk Inventor,并坚信这一选择是正确的,也希望Inventor能越来越完美,帮助企业在技术上能够不断创新。” 永盛科技有限公司项目主任设计师马翔评价道。