高热量、高能量、高二氧化碳排放量–困扰电子产品制造十几年的“三高”难题,终于有望破局。3月14日,在全球最大的半导体产业盛会SEMICON China 2017上,英特尔(展位W5-5523)向产业伙伴介绍了其新型低温锡膏(Low Temperature Solder,简称LTS)焊接工艺,这是一种创新性的表面焊接技术,能够有效减少电子产品制造过程中的热量、能耗与碳排放,同时可进一步降低企业生产成本。这项关键突破性技术将为制造业发展注入新动能,在中国全力推动产业升级、全面实施“中国制造2025”的大背景下,这项工艺将为节能减排的环保目标和低碳经济做出贡献,是创新驱动发展的有力体现。

作为半导体行业的领军者,英特尔一直以来都是企业社会责任领域的表率。英特尔不仅在提供绿色环保的最终产品方面身体力行,在产品的研发、制造、回收等各个环节也引领业界,并推动整个产业链使用更环保、更绿色的材料、技术、工艺和生产制造流程。新型低温锡膏焊接工艺就是英特尔践行企业社会责任、推动绿色发展的又一成果。

新型低温锡膏焊接工艺的研发由英特尔启动,并携手战略合作伙伴联想集团以及锡膏厂商共同推进。开发与验证所需要的科学原理与测试方法都体现了真正的创新,通过不同的合金焊接材料配比(锡、铋)以及助焊剂的调整,结合回流焊温度与时间的组合,数千次的试验最终成就了这项业界领先的创新工艺。由于用铋替代银、铜作为锡膏的金属成分,不仅降低了生产成本,而且节约了宝贵的银、铜资源。

新型低温锡膏焊接工艺与采用表面贴装技术(SMT)的标准电子组装技术相同,但通过新型低温锡膏焊接工艺,原件焊接最高温度只有180摄氏度左右,比传统方法降低了大约70度。整个测试和验证过程使用低温焊料,利用现有回流焊设备,在降低生产成本的同时成功实施新工艺。

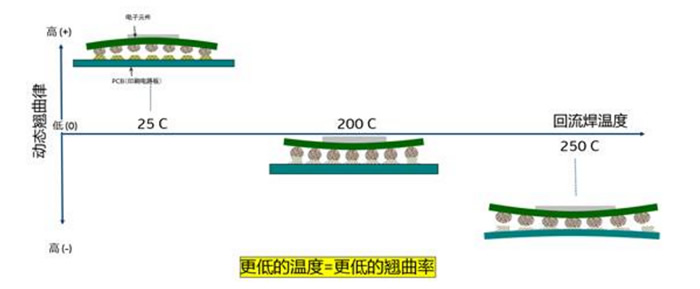

联想旗下生产研发基地联宝承担了该工艺的实际验证,发现其碳排放显著减少。联想计划2017年在8条SMT生产线实施新型低温锡膏焊接工艺,预计可减少35%碳排放。截至2018年底,联想将有33条SMT生产线(每条生产线配备两部焊接炉)采用新工艺,预计每年可减少5,956吨CO2排放,相当于670,170加仑汽油燃烧产生的二氧化碳排放量。新工艺在“烘烤”过程中减少了热应力,进一步提高了设备可靠性。在早期部署阶段,联想发现制造过程中印刷电路板翘曲率降低了50%,每百万零件的缺陷率也有所减少。

低温锡膏焊接的峰值温度由250°C降至180°C左右,并将印刷电路板翘曲率降低了50%以上。

新型低温锡膏焊接工艺可广泛应用于所有涉及印刷电路板的电子行业制造流程,更为产品集成化拓展了更大的设计自由度和想象空间。英特尔将与合作伙伴以及业界同行一道,推动这项技术的普及应用,助力集成电路产业创新,支持“中国制造2025”实施,促进绿色发展,共建生态文明。