传统制造业由于产品工艺和制造过程的复杂性,如按订单生产(MTO模式)和按库存生产(MTS模式)的多样性,生产方式分为自制和OEM代工协同方式的多样性等,都是导致生产计划多变、生产排程难、产销协同难以及难保证交货时间的主要问题。

目前,OEM代工协同对需求预测准确性、计划柔性和执行刚性的要求越来越高。然而大部分企业采取手工做计划、收数据的工作模式,效率低下,无统一收发渠道,供需平衡缺乏参考,无法保证信息的准确性和透明化;以及由于缺乏标准的流程系统规范,在需求变化的及时响应上,信息可变性强,造成执行偏差滚动增大,计划管理导致的供应偏差(比如滞销)也仍旧存在,计划信用也越来越低。锐特信息结合十五余年的制造行业解决方案经验,从采购需求和回货计划两个层面总结OEM企业生产计划上所面临的痛点有:

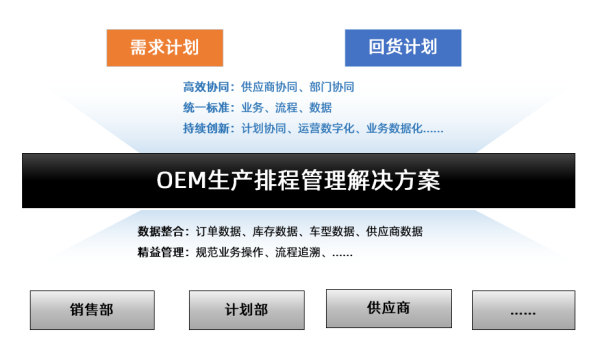

针对制造业OEM企业所面临的生产计划排程痛点,锐特信息自主研发的OEM生产排程管理解决方案,从采购层面、回货计划层面、需求计划层面出发,通过信息化建设,梳理集成产品计划流程业务规则和底层逻辑,实现集成产品从需求到计划端的系统化处理,以一条主线贯穿整个计划节点。通过回货计划的管理,实现集成产品物流排车系统化运行,提供给业务部门对于整车、凑车、拼车等复杂算法的智能化系统运算支持。

采购层面

l 需求预测:根据前端业务需要和未来预测需求,建立需求预测模型和九旬预测,进行需求预测滚动

l 主计划:根据预测模型生成供应计划,调控采购需求到供应商生产的节奏实时监控和调整

l 采购计划:建立供应计划和供应商分配模型,自动形成供应商维度的采购计划

回货层面

l 回货需求:根据业务回货诉求,建立回货计划,并对历史和当前的回货需求进行监控及预警

l 回货分配:根据采购模型建立回货模型,基于库存、订单数、在途、交期等进行运算可回量,同时实现回货需求每天数据滚动

l 排车:根据回货模型运算的的结果,基于拼车、回货基地、车型之间的关系在满足最低物流成本及时效情况下形成排车情况

l 交付跟踪:根据采购需求、制造跟踪、回货需求,排车形成采购到回货整个交付可视化,及时响应前端业务

锐特信息OEM生产排程管理解决方案结合互联网技术及企业级应用开发架构,构建了先进完善的企业级微服务云计算平台,采用服务化和模块化的设计理念,针对制造业供应链的行业特性深度整合,为制造企业提供一体化、精细化的供应链混合云解决方案。特别是在智能制造领域,锐特信息为越来越多的知名企业成功打造典型案例,助力行业不断向前发展,如:美的集团、TCL、创维·安时达、准时达、云米、顾家家居、居然之家、蚁安居、卓瑞集团、人本集团、汇川技术、大华股份等。其中,锐特信息解决方案在某客户实践应用中,为该客户缩减前端业务人员回货信息收集时间,实现回货需求和需求预测提高70%左右,减少收集派车跟踪时间流程,实现全程自动化派车,缩减派车人工作业约80%,从需求和回货层面提高客户库存周转率45%,同时,全面实现订单可视化和回货作业可视化。

作为中国领先的供应链一体化混合云解决方案服务商,锐特信息自成立以来,始终致力于“让供应链更智慧”,并逐渐成长为业内领先的信息技术服务企业。未来,锐特信息将继续致力引领智慧供应链及智能物流的变革创新,立足于社会和行业的长远发展,持续推进“智慧供应链数字化计划”,积极推动与上下游合作伙伴及友商的合作创新、扩大产业价值,与广大伙伴共同建设健康良性的供应链产业生态系统。