重庆川仪流量仪表公司是我国最大的仪器仪表企业——中国四联仪器仪表集团重庆川仪总厂有限公司的直属分公司,是我国专业从事流量仪表开发、制造、销售的高新技术骨干企业,主要产品有电磁流量计、VFC型涡街流量计等,性能达到国际一流水平。

流量仪表的困惑

流量仪表公司的产品应用领域广泛,品种繁多,涉及工农业生产、科学研究、国防建设、文教卫生等国民经济众多领域。总计产品有13大类,145个小类,800多个系列,16000个品种,约占机械行业的1/4,仪器仪表行业对于产品性能的高精度、高灵敏、高可靠、高环境适应性等要求,因此订单多、批量小、按用户需求定制是流量仪表的生产特点。

流量仪表高层一直高度重视信息化建设,此前与金蝶在财务、物流管理方面进行了良好合作。但随着生产发展、定制产品的大量增加,面向订单的生产模式对管理提出了更高的要求。目前一些难点逐渐体现出来,并影响了日常生产运营,流量仪表迫切需要建立一个全面、集成的管理信息化平台,解决目前在销售、生产等部门存在的一些管理问题:由于手工计算报价,需要到车间或库房查看才能得相对有效的信息,从而对市场信息反应缓慢,非常容易造成丢单和延误;计划下达速度慢且差错较多,严重影响交货时间,曾出现因一两个零件延误而造成一批几百万的货不能发运,给公司造成巨大损失;生产过程监控困难,对生产安排和质量管理带来很大的影响。

个性报价

从2004年起,流量仪表采用金蝶K/3 ERP系统,陆续覆盖企业产、供、销、存、人、财、物等企业各个环节,实行一体化管理,建立了完善的管理体系,达到了较高的信息化水平。

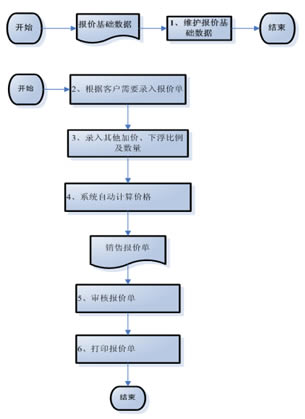

流量仪表信息管理员王鹏介绍说:“在没有用金蝶BOS之前,在K/3系统销售管理的销售报价中,只能使用已确定的价格或只能进行简单的运算。但我们很多客户要的报价,实际计算非常复杂。销售人员只能在系统中完全根据客户的需要订制,输入客户要求的各种参数后,再由系统计算出报价。现在利用BOS开发了一个个性化的报价流程(见下图一),完全满足了不同客户的订货快速报价需求。”

(图一)

据王鹏介绍,首先是在K/3 系统中界定不同产品类别、口径的基准价,同时制定出衬里、压力、电极、防爆等级、转换器类型、显示方式、电源、输出接口、配套法兰、接地环等配件的加价。这样就预先在系统中设定好了参数,也便于快速管理。

录入人员只需要在报价单中选择客户要的产品类别,再选择传感器的相关属性(如口径、衬里、压力、电极、防爆等级等);再选择客户要的转换器类型、显示方式、电源、输出接口、配套法兰、接地环等配件。继续录入其他加价、下浮比例及数量等信息;最后,系统根据设定的参数值和公司自动计算价格。流量仪表现在已经实现订单中每一行快速计算公式:报价=(该行产品类别基价+转换器基价+各配件加价+其他加价)*数量*(1-下浮%),时间缩短到几秒钟。

“这样我们就通过金蝶BOS解决了最受困扰的报价难、慢、准确率低的问题,极大的提高了报价的准确性和速度。”王鹏兴奋的说。

精细生产

“我们还面临一个问题就是生产监控,每个定单生产到那步?有没有异常?问题出在哪道工序?我们希望能清晰的知道”王鹏说。

操作K/3系统对于车间工人来讲比较复杂,难度和工作量都很大。因此就想到利用条形码扫描枪,这样就能降低车间工人的操作难度并提升效率。当产品生产后,用条形码扫描枪扫一下标签就在K/3系统中记录了相关信息,并流转到下一工序,同时提供报表展示,便于了解和监测产品质量。

同时,流量仪表利用BOS快速开发了一个个性化的生产跟踪流程(见下图二),并在实际中得到很好的应用:当生产任务下达后,K/3系统自动生成生产跟踪单,车间员工将该道工序做完后,对产品条形码进行扫描,并有防错警示功能;而且一位操作人员只能扫描其负责的工序,前一道工序扫描未进行,则下一道工序就不能扫描,从而实现了对生产过程的严密监控。

(图二)

首先,系统管理员在系统中增加新产品,同时在物料资料中维护相关的规格型号已及对应的工序,并增加BOM的审核和使用,实时维护过程及已经完成的工序数据,这其中包括了包括工序号、工序名称、总加工时间等。当计划员按照表号拆分生产任务单,保证实现“一物一票”,系统中通过编译标号就能自动产生条码。然后,计划员根据当前库存情况及交货期,下达生产任务,系统将自动生成工序跟踪表(包括产品代码、规格型号、表号、合同号、各工序及工序的计划导入时间、计划完成时间等信息)。最后将条码打印两份,一份贴实物,一份贴“过程记录卡”,完成了严密的过程跟踪。

在车间作业过程中,还需要在关键工段设置扫描节点。在每一道工序完成后,操作人员就用条码扫描,当扫描器扫过条码,K/3系统里面就能显示产品代码、规格型号、表号、合同号、购货单位、交货日期等内容。表体内全面的显示该产品对应的各道工序号、工序名称、计划导入时间、计划完成时间、已完成工序的实际导入时间、实际完成时间(本道工序的实际导入时间及上一道工序的实际完成时间),同时还显示此道工序名称。未完成工序的实际导入、完成时间则显示为空。操作人员确认后,则将当前的服务器系统时间作为本道工序的实际完成时间记录到K/3系统中。然后进入下一个工序扫描点,重复操作,直到最后一道工序完成。

如果一个工序出现异常,必须录入异常事件及原因。若是返修,则K/3系统中的信息停留在这个工序,在进行返修处理后,继续扫描这一次及后续工序节点直至完工。若是报废,系统结束这一次工序跟踪,并记录在案(同时录入生产任务报废单,计划员在计算时会补料)。最后一道工序合格完工后,录入产品入库单,就可以查看完整的生产跟踪结果。K/3系统中全面的显示了指定标号的详细生产进度情况,包括该标号的各道生产工序、工序计划时间、实际完成时间、工序过程中的异常事件及备注信息。并可追溯查询该标号对应的生产任务但、销售订单等详细业务信息。

“在我们利用金蝶BOS快速实现这些流程后,K/3系统的效果马上就体现出来了,王鹏这样说,“我们的报价非常快速,而且很准确,保证了公司利益的最大化。生产线上的跟踪操作简单、直观、准确,而且能在公司车间的大屏幕上显示出来,实现对生产过程的监控。”

应用成效

1、大幅度提升报价效率

上ERP之前

对市场信息反应缓慢:第一,报价由销售内勤根据靠选型样本和报价手册,手工计算而成,无法及时回复客户。第二, 预计交货期方面需要查询和询问各个相关部门现有的组件、零件、材料以及生产情况,很多时候需要到库房或车间现场查看,最后才反馈给客户。时间经常都需要半天甚至一天以上,并且还经常出现不准确的情况。

上ERP之后

快速的市场反应:影响一台电磁流量计价格的因素很多,比如衬里、法兰、口径、电极、压力等等,原来一台表的报价,通过查阅相关价格表需要5分钟的时间。

现在只需要输入报价的型号,报价系统得出其价格只需要几秒钟,提高报价速度几十倍。通过MPS、MRP模拟运算,根据产生的需求进行分析,可以在半小时内确定交货期。

2、建立高效的计划管理体系

上ERP之前

计划下达速度慢且差错多:手工下达生产计划、委外计划、采购计划等速度慢,常常需要半天甚至几天的时间,差错相对较多同时还可能出现漏下计划的情况,有时就差一、两零件,导致整批发不出去。

手工下计划工作量非常大,人工很难平衡各种物资的需求,为了不影响生产,计划员往往会放大一些数量,从而导致库存超储和短缺并存的不配套情况。

上ERP之后

准确快速的计划体系:ERP在制定主生产计划时,系统自动考虑销售、库存、在制品、在途物资、已分配量数据,确保主生产计划的准确性。实施ERP后,生产计划人员分解合同的物资需求,只需要进行30分钟MRP/MPS计划运算,分解订单的时间降为原来的2.08%,避免了差缺料的不及时反应。

3、实现生产过程实时监控

上ERP之前

生产过程监控困难:随着生产规模的不断扩大,要对各个合同,每台表跟踪生产情况非常困难,经常需要到车间一台台看实物。

以前每周四要报给东芝公司我们的生产情况,要安排几个人到车间去一个个统计,并且统计的结果还不一定准确。

上ERP之后

有效生产跟踪:车间在完成一个关键工序后,直接扫描,相关人员能够及时了解车间各工段在制品的品种、数量、质量,车间统计分析时间大大缩短。