2021年10月26日,国务院发布《2030年前碳达峰行动方案》,把推动建材行业碳达峰作为工业领域碳达峰行动之一。建材行业包括水泥、玻璃、石灰、陶瓷等众多细分领域,其中水泥一直占据建材行业碳排放主体地位,是建材行业碳达峰的“主力军”。近年来,我国水泥领域控碳工作已取得一定成效,但低碳发展进程缓慢且碳减排潜力有限,进一步降碳遭遇瓶颈。未来一段时间,水泥需要在原料燃料替代、节能负碳、碳交易、产能淘汰等方面全面发力,逐个击破,取得“质”的飞跃,从而在碳达峰之路上实现“破局”。

一、水泥是我国建材行业碳达峰的关键领域

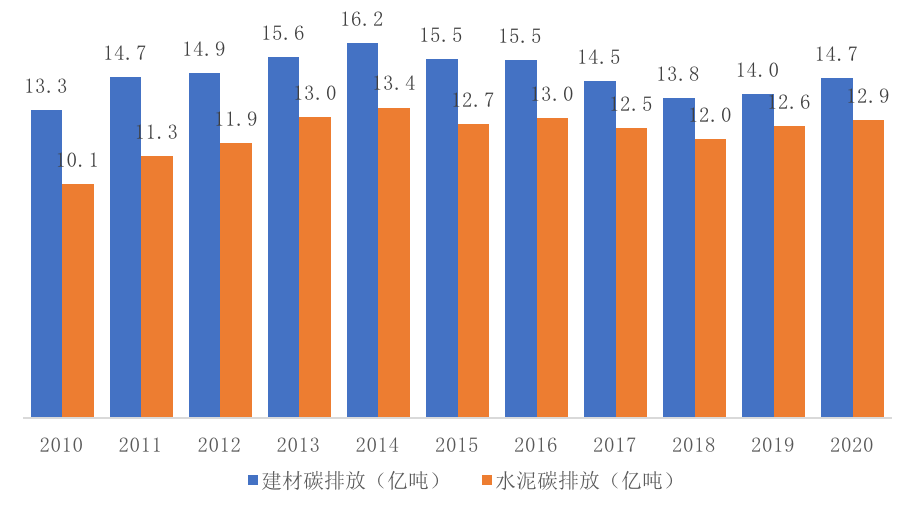

2010-2020年,我国建材行业碳排放总体呈现稳定趋势,上下波动幅度较小,2014年碳排放达到历史最高点16.19亿吨,随后碳排放量缓慢下降,行业碳排放总量基本控制在15亿吨上下波动。其中,2015年以来,水泥在建材行业中碳排放的占比一直保持上涨态势,2020年我国建材行业碳排放总量为14.69亿吨,其中水泥领域碳排放量为12.88亿吨,占建材行业碳排放总量达到87.7%,是我国建材行业碳排放的最主要领域。因此,推动水泥领域率先碳达峰对我国建材行业实现碳达峰目标尤为重要。

图 1 2010-2020年我国建材行业及水泥碳排放情况

注:碳排放因子来源于IPCC缺省值

数据来源:中国工业统计年鉴、中国能源统计年鉴,赛迪顾问整理,2021,11

二、我国水泥碳达峰面临的主要问题

水泥直接碳排放主要由工业过程排放和能源消费构成,分别占65%和35%;水泥间接碳排放来源于熟料煅烧和水泥粉磨所消耗的电力。随着我国工业化、城镇化进程的加速推进,居民消费能力和消费水平不断提高,将持续拉动水泥需求上涨,我国水泥控碳降碳压力大,产业结构优化、能源消费调整、工艺技术提升等都将是水泥碳达峰过程中需要关注的重点方向。

我国水泥产能过剩的问题依旧突出。2020年,我国水泥熟料产量为15.8亿吨,实际熟料产能超过20亿吨,水泥熟料产能利用率约为79%,虽不算太低,但仍有产能释放的空间。当前,我国部分地区在水泥生产线的建设中仍存在“批小建大”与后期违规扩建的现象,实际产能高于设计产能,产能过剩问题仍然严重。

以煤为主的能源消费结构亟待优化。水泥的能源消费种类主要包括煤炭、焦炭、天然气等,煤炭在能源消费中一直是第一大燃料,且消费量逐年上升。2019年我国水泥总体能源消耗约1.89亿吨标准煤,其中煤炭消费1.65亿吨标准煤,占比达到87.3%,带来约1.27亿吨碳排放量,在能源消费产生的碳排放量中占比近89%。短期内,煤炭在我国能源消费结构中仍将保持主体地位,这成为水泥碳达峰面临的第一大考验。

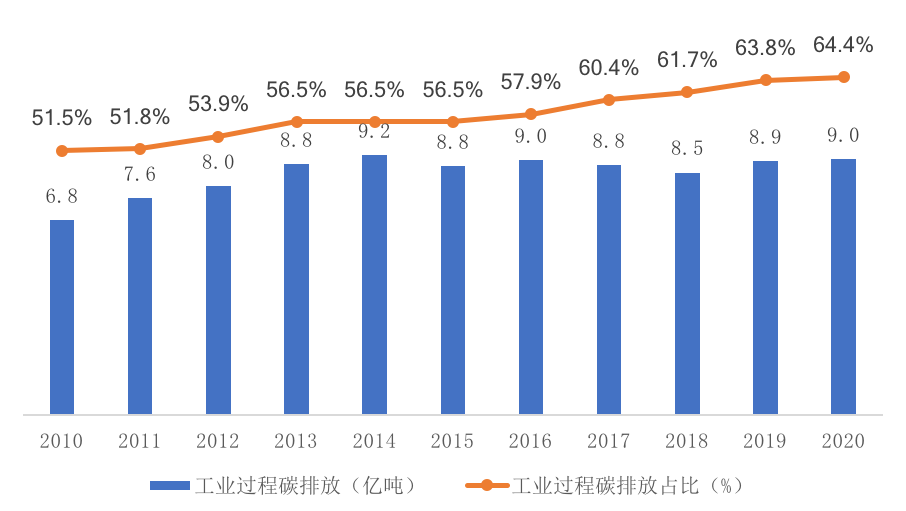

水泥工业过程碳减排潜力尚未释放。水泥生产通常是以石灰石为原料,在煅烧过程中高温分解会产生大量工业过程碳排放,这部分碳排放通过传统意义上的节能措施难以得到控制。近年来,水泥生产工业过程碳排放在碳排放总量中的占比逐年上升,2020年达到64.4%,已成为了水泥最主要碳排放源。受技术水平不高影响,目前行业原料替代尚未大规模推广应用,工业过程碳减排潜力没有得到充分释放。

图 2 2010-2020年我国水泥工业过程碳排放及占比情况

数据来源:中国工业统计年鉴、中国能源统计年鉴,赛迪顾问整理,2021,11

三、推动我国水泥碳达峰的路径建议

推动我国水泥原料燃料替代。创新工艺技术路径,研发应用以减污、降碳、高效为特征的新技术、新工艺和新产品,以提高原料燃料替代率,实现高效减排。一是重点突破水泥先进原料替代技术,研发粉煤灰、工业废渣、尾矿渣等固废作为石灰石替代原料的关键工艺技术,继续推广电石渣替代原料技术,大幅减少水泥生产工业过程碳排放。二是大力推广“二代”水泥燃料替代,积极发展可再生能源和废弃物替代,利用工业固废、生物质能和绿氢等燃料取代煤炭作为高温低碳热源,提高低碳燃料替代率。三是加大水泥窑协同处置技术、余热利用技术的研发力度,促进全面推广应用,提高资源综合利用效率,利用水泥厂区面积大的优势,布局光伏发电,提高新能源的使用比例。

节能负碳双向发力。一是加大节能降碳改造力度,在目前现有水泥烧成系统技术基础上,优化并提升高能效预热预分解和烧成技术,提高熟料产品质量,降低烧成系统热耗和电耗水平。推广高效优化粉磨、窑系统节能监控等节能技术,开展能源管理体系建设,实现节能增效。二是建设高端化、智能化水泥生产线,集成应用新技术,研发应用新型纳米隔热材料,降低水泥生产系统表面散热,不断优化冷却机的冷却效率和热回收效率,同时融入大数据、人工智能等数字技术,对水泥生产全程进行控制管理,实现“智能控制、清洁生产”。三是超前布局CCUS[1]技术,加大CCUS技术的研发力度,鼓励企业自发组织CCUS技术专项基金,联合企业和高校科研院所,建立水泥行业CCUS技术研发创新平台,积极开展CCUS试点示范,率先在水泥行业推行二氧化碳资源化利用。

积极融入碳交易市场。一是摸清家底,理清水泥行业碳排放现状,在充分考虑水泥不同生产工艺、原燃材料等影响因素的基础上,不断完善碳排放核算标准,精确计量不同类型水泥产线的碳排放量,为水泥行业碳排放配额分配提供基础依据。二是积极推进水泥碳市场建设,不断总结水泥企业在试点城市参与碳交易的经验,同时结合国外发达国家成熟的碳交易市场做法,完善水泥碳排放配额、交易和结算各项标准,研究制定出台相关配套政策,为推动水泥行业尽快纳入全国碳排放交易市场奠定基础。三是加强水泥企业碳交易能力培训,加快建立水泥碳交易人才队伍,同时积极探索碳资产管理模式,全面做好水泥行业进入碳市场的准备工作。

落实好我国水泥落后产能淘汰监管和产能置换工作。一是继续深入推进水泥行业供给侧结构性改革,做好水泥常态化错峰生产,合理缩短水泥熟料装置运转时间。明确落后产能标准,避免盲目“一刀切”,积极引导低效产能有序退出,加快淘汰日产2500吨及以下的低效生产线,建立市场化、法治化、常态化的工作推进机制,严守新建和改扩建水泥产线质量关,杜绝“重复淘汰”等问题。二是加强产能置换监管力度,巩固去产能成效,严禁备案和新上扩大产能项目,针对确需新建的水泥产线,必须制定产能置换方案,严格实施产能置换。