成立于2015年的得体科技坐落于杭州市临平新城,是服饰产业链数字化升级的推进者之一。7年来,公司致力于以协同为核心,用数字化重塑服饰产业链,推动产业升级,现已成长为浙江省服务型制造示范平台、工业互联网平台的创建单位。是服饰产业链数字化升级的推进者之一。

杭州得体科技有限公司由杭州得体供应链管理有限公司、广州得体供应链管理有限公司、杭州得体制造科技有限公司、杭州得体云计算有限公司组成。其中得体制造提供智能制造解决方案,除了杭州总部,在共青城、广州和赣州还设有三个制造基地。

在产业数字化基础设施之上,得体科技目前正在构建四大产品:一是围绕产业上下游的大供需提供供应链服务平台,二是提供SaaS化的供应链管理工具,三是提供软硬一体整厂升级解决方案,四是基于NFT的元宇宙数字商品,拓展在区块链领域的应用。

新一代纺织服装产业链数字化协同基础设施

服饰行业万亿市场上下游极度分散,产业链上下游协同效率非常低下。这是因为其产业链整体的协同完全依靠手工、依靠原有的传统的模式。

在当前情况下,这个万亿市场面临巨大的挑战与革新,为产业链数字化新基础设施带来新的机会。得体科技通过数字化整合上游、替代中游、服务下游,实现产业链的数字化再造。

得体科技创始人兼CEO程虎林展示了新一代纺织服装产业链数字化协同基础设施全景图:

一端是品牌商,一端是供应商,中间以云协同平台连接;得体科技针对品牌商提供标准化服务、数字化托管,承接设计开发及生产快反的需求;通过底层就智能供应链服务平台,借助SaaS、AIoT、标签、数据和算法等技术,在云端集成产业链中的优质资源,以智能算法的分包协同、AIot智能工厂以及全流程在线可视,满足对供应商的需求。

作为一站式的柔性化智能供应链的服务平台,得体供应链项目的优势体现在以下四个方面:数字化,把服务交易的全流程在线可视;智能化,用119种算法把78个业务节点给串联起来;协同,将产业链中的品牌商、设计师、打版工作室、面料商、中转仓、采购中心、工厂多角色的各类数据共建共享;大数据,全量沉淀信息流、物流、资金流,基于数据标准的供需智能匹配,实现供应链服务交易的自动化。

在过去的七年间,得体科技通过数字打打通供需的全链路,极大的提高了产业链的整体运行效率。

智能供应链的服务平台:工序协同、双向赋能、优化产业生态

通过深度整合产业优质资源,形成大规模的设计上新及快反生产服务能力,目前得体科技柔性化智能供应链的服务平台上已经吸引11278家企业入驻。

在供应商的一侧,整合了447家独立设计师、545家打版工作室、6580家面辅料供应商以及总数为1728家作为社会资源的协同工厂和自建的共享工厂与智能工厂,这992个设计师和版室形成了多样化的创意设计的开发能力,每个月有大量的设计上新,并借助供应链平台提供的云展厅进行展示。

需求侧主要是红人、直播、跨境、社交以及一些电商品牌、快时尚品牌,他们通过云展厅选款下单。下单后,由上述协同工厂、共享工厂与智能工厂上百条生产线进行生产、发货。

基于这些生产能力整合,得体科技形成了一个B2M的按需定制的产品和服务。各种品牌商在线上直接可以发起需求,在线完成整个设计生产的定制。

采用得体的供应链的模式,从接到客户的需求到完成交付,仅需7到15天时间,而传统的供应链模式下,从设计、生产和交付,前后至少三个月时间。

程虎林表示,“我们以标准化的履约团队快速复制的方式,一端去服务品牌商,以订单赋能、生产赋能帮他们做好供应链赋能,同时提供共享工厂及设备、场地,为生产商改造升级智能制造解决方案,实现面辅料等原材料的统一采购,实现一站式履约服务,而在供应商一侧,以产品赋能、效率赋能方式,帮助品牌客户进行差异化的产品设计上新,C2M预售与快反生产方式,实现零库实现,精准匹配市场爆款,达成服务能力的变现,提高他们的盈利能力,带动整个产业的共同富裕,凭借数字化能力实现供需的协同、双向赋能,优化整个产业上下游生态。”

智能化布局四大产业带生产基地 产能覆盖服装全品类

得体智造是杭州得体科技旗下专业从事智能工厂、共享数字工厂建设规划、系统集成、项目实施、产能整合等为一体的全资子公司。随着电商产业的高速发展,为满足品牌商、电商、网红直播盒跨境电商等新型供应链要求,得体制造在全国专业品类的产业带,通过建设智能工厂、共享数字工厂,通过数字赋能生产制造方式变革,推动服装产业质量变革、效率变革、动力变革。

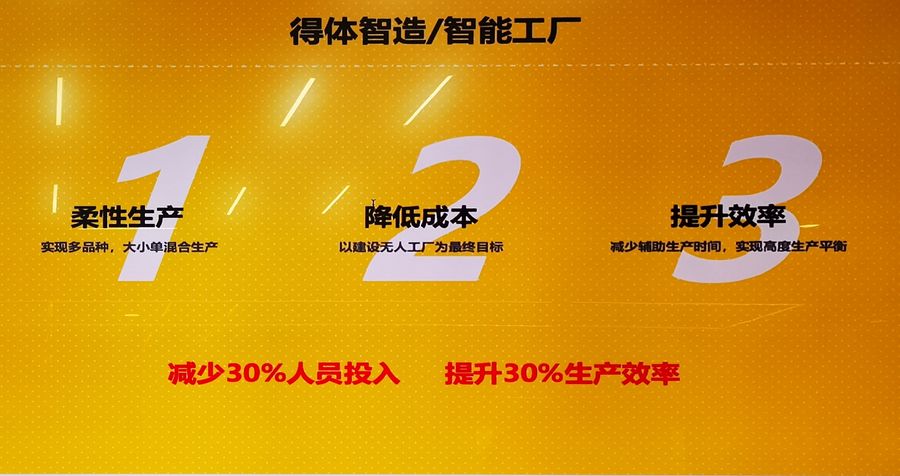

得体制造智能工厂制定了三大目标:一是柔性生产,实现多品种大小单的混合生产,二是降低成本,以无人工厂为最终目标,三是提升效率,减少辅助生产,提高生产的平衡,最终减少30%人员投入,提升30%的生产效率。

通过与杰克股份合作,双方联手打造了服装智能制造成套解决方案,基于服装工厂生产模块全流程整体规划,提供涵盖缝前、缝中、缝后的成套服装生产自动化物联网设备及服装生产精益咨询辅导,全面提升生产、管理效率,实现高度信息化、自动化、定制化的柔性生产制造,打造数字化、自动化、打通工厂与供应链平台之间数据互联的生产基地。

杰克智能生产系统为得体供应链解决了多品种、小批量生产模式的难题。极大的提升了生产效率,减少了生产过程中频繁换款的困扰。面料通过裁剪系统、提升裁片精度。通过集中挂片投料模式,节省了40%以上的人力。吊挂产线串联模式,实现统一调度,解决多品种、小批量生产模式的痛点,节省了30%以上的换款时间。智能分拣系统,自动完成成衣的分色分码。减少人工分拣出错率,增加车间空间使用率。

目前得体科技服装智能制造成套解决方案已经在各智能制造生产基地落地应用。

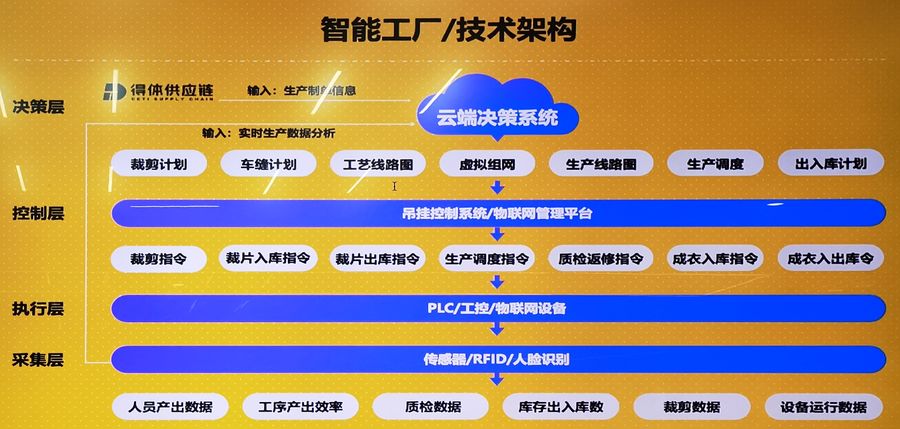

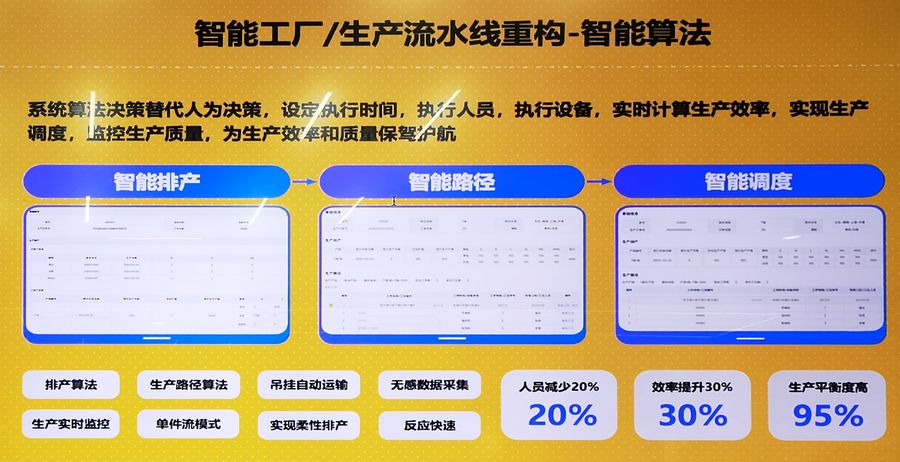

针对工厂的智能化,得体科技进行大规模的升级改造,全部拉通从采集、执行、控制到决策的整个四个层级,圆满解决了在服饰品类,传统的硬件厂商玩不转大数据、人工智能算法,互联网公司玩不动硬件及行业需求导向。

“两端的融合需要的是跨界公司。目前我们就是这样的一个跨界公司。”程虎林说。

通过对从SCM系统、MES以及硬件、互联网管理平台,从数控上布机、数控铺布机到数控裁床在内的每一个场景都进行大规模的改造、优化和升级,如每个硬件都加装了传感器,可以无感采集、实时上传生产过程中的数据,得体科技的智能化应用取得了明显的成效。数据显示,此举令人员实现80%优化,效率提升50%。

智能分拣系统:无缝对接成衣仓、自动分色分码,把原来靠人一件一件去分拣、分色、分码的工作以自动化方式替代。

样板工厂:在杭州临平的智能制造样板工厂,初步把所有的软件打通已经成型。但目前还处于内部实验状态;生产制造基地已经具备GRS、Sedex和BSCI资质。

未来规划:成为产业升级的领导者

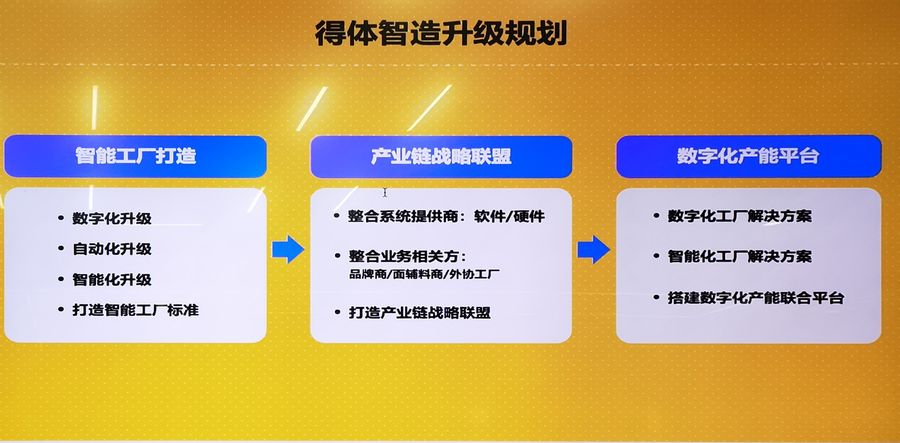

得体科技的智能化还在持续升级过程中。据程虎林介绍,公司将继续在智能工厂打造、产业链战略联盟、数字化的产能平台方向发力,向行业输出智能制造的样板工厂的标准,借助大数据、人工智能等领域的先进技术,在产线、数字模型、订单、工位、人员、设备等每一个环节建立模型,并且不断优化、不断完善,进而创建更先进的算法,构建数字孪生工厂。

如在很大程度上还受限于人工缝制环节,将探索缝纫机、模板机与机械臂的融合,以及与机器视觉的融合,逐步打造服装产业的未来工厂,直至实现无人工厂。

从2015年成立之初,得体科技从推进产业数字化起步,陆续整合产业资源,从2020年开始,得体科技服务不断升级,先是建设智能制造的样板工厂,今年还上线了国际版,计划在2023年完成产业链全链路智能,构建连接全球供需,实现全球供需的数字化协同。

“得体科技的定位是长期致力于服饰产业链数字化基础设施的建设,成为产业升级的领导者。”程虎林最后说。