深圳天巨机电有限公司是一家专业生产潜水泵、渣浆泵和污水泵的企业,公司引进了具有先进水平的潜水泵、渣浆泵、污水泵14个系列、63个品种,并在借鉴引进技术的基础上,自行研制开发出了6个系列55个品种,走出了一条“技术引进、消化吸收、创新提高”的振兴之路。

接受记者采访的王志义经理说:“企业之所以能够在激烈的市场竞争中取得发展,除了产品技术含量高以外,与这些年公司狠抓技术创新是分不开的, 如:从2001年起,甩掉了用CAXA电子图板设计产品,产品开发设计和工艺编制全部采用CAD和CAPP等新技术,2005年实施石泵-CIMS现代集 成制造系统。”

行业特点与企业需求

记者:水泵企业属于离散型制造业,博力水泵在离散型制造业中会遇到哪些困难?

王志义:离散型制造业特点是一般用“树”的概念进行描述,主要是通过对原材料物理形状的改变、组装,成为产品;一般都包含零部件加工、零部件装 配产品;通常,它们以分散和不连续的方式进行生产,相对流程型制造业,离散型制造业无论是从产品结构、工艺流程、生产方式等诸多方面都要复杂得多,尤其是 机械设备制造企业,生产规模都比较大,具有大而全的生产布局,将产品分为毛坯件生产、加工件生产、电器件生产、装配生产过程等等,造成了离散制造业繁杂的 生产过程。

因此在水泵制造过程中,多品种、小批量、大规模、不定期轮番生产的加工制造,用户需求范围广,特殊定货多,这样的生产技术准备工作量大、周期 长;产品更新换代周期越来越短,企业就迫切需要利用新技术,缩短产品开发周期;采用专业设计软件,提高产品设计水平,提高产品设计一次成功率;采用产品数 据管理技术,减少零部件重复设计,减少工艺、工装设计储备量,降低生产成本是我们要克服的困难。

信息化技术解决方案

记者:面对离散型制造业给博力水泵带来的生产、设计、管理上的难题,博力人是怎样克服的?

王志义:自2001年公司实施甩图板工程和CAD应用以来,在工程技术方面投资购置了计算机、绘图仪等设备,建立了工应用计算机网络系统。产品 采用计算机辅助设计,并开发了许多CAE软件,如:渣浆泵CAD辅助选型软件;污水泵、潜水泵、渣浆泵水力设计软件;污水泵、潜水泵、渣浆泵性能及安装尺 寸查询系统等。这些硬件、软件的使用实现了产品设计的计算机绘图。

在产品优化设计上引入了模块化技术,逐步建立适合本企业的结构标准,实现结构标准化、系列化、通用化。产品设计时,按不同系列的产品采用典型标 准结构,缩短绘图、审查和校核时间,简化了产品设计和工艺设计过程,也为图样的管理提供方便。关键零部件采用三维设计软件,实现新产品的三维设计造型,模 拟装配,提高产品设计成功率,如:设计过程中,通过对泵体、叶轮等关键部件造型,发现设计缺陷,一边设计一边修改,提高产品设计质量和美观程度。

CAPP的应用,使产品结构管理模块通过该模块的支持文件,实现厂内所有产品结构及相应零件信息的建立及输入。CAPP由设计集成环境、知识库 管理、卡片格式编辑、用户管理、产品结构管理模块组成。各管理模块功能集成一体,其中知识库管理模块实现了方便查询和修改工艺知识功能,并且利用层次化方 式建立机床设备库、典型工艺库、常用工艺库、术语库等;工艺卡片编辑模块,能方便地完成各种格式卡片的设计;用户管理模块对各用户进行登记注册、统一管 理,同时对不同用户设置不同权限。

产品数据运用PDM系统管理,PDM电子文档的运用,解决了企业里大量的电子图纸、文件、技术资料的归档、检索、查询、借用、换版等问题;产品 数据的核心是,产品结构数据通过对工程更改时,可对产品结构变化进行跟踪,保证对任何时间任何批次的产品,PDM都能提供正确的产品结构。为制造资源管理 系统提供产品数据需求,减少装配和制造的次数,降低生产成本。

信息化成效

记者:请王经理谈谈博力水泵信息化成效。

王志义:信息化是个庞大而复杂的系统工程,有的成效在层面上是反映不出来的,做了无名的“功臣”,有的则很耀眼,如CAD和PDM的应用改变了企业的面貌,成效卓著,因此也可以说是博力水泵信息化的成效所在,它们的成效主要体现在三方面。

首先是缩短了产品开发周期。企业在没有广泛采用CAD技术以前,每年设计新产品约10套,绘制图纸约3000多张,每月非标合同设计20-33 个。应用CAD技术之后,新产品开发每年约26套,非标设计每月40-50个,图纸绘制量增加2倍左右,平均产品设计周期却缩短了1/3。新产品和特殊设 计的产品产值占总产值的60-70%。

其次是提高了产品设计效率和设计质量。由于用户特殊要求不断增多,如果不采用CAD技术,就无法完成现有订货量的产品设计工作,但通过采用CAD技术使产品设计更加科学化、合理化,大幅度提高了产品设计效率和设计质量,使产品市场占有率稳步上升,赢得市场订单。

第三是降低了生产成本。PDM对产品数据的管理,为制造资源管理系统提供产品数据需求,减少装配和制造的次数,降低生产成本。

信息化需求:

1、产品更新换代周期越来越短,企业迫切需要利用新技术,缩短产品开发周期;

2、提高产品设计水平,提高产品设计一次成功率;

3、减少零部件重复设计,减少工艺、工装设计储备量,降低生产成本。

信息化经验:

1、信息化建设对于传统的制造企业是一项挑战,包括员工的思想观念、管理理念、员工素质、企业的资金投入等各个方面,同时也需要外部条件的支持,如功能更强大、价格更便宜的信息技术产品的支持;

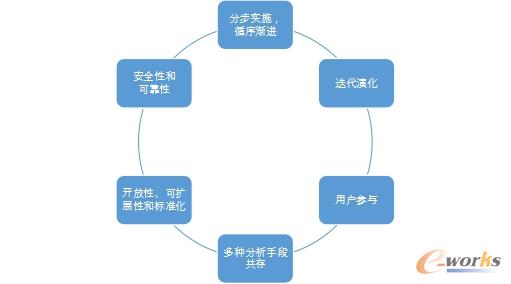

2、循序渐进事实信息化,使企业及其员工有较充分的时间结合企业的实际了解、学习和使用信息技术,以较少的时间、较少的资金投入、从信息化中获得效益;

3、正确认识信息系统,信息系统的角色归根结底是企业经营业务处理和管理的工具,企业员工是信息系统的主人,企业应该根据自身特点主导信息系统的建设;

4、信息系统应与企业的综合竞争力形成良性循环,信息系统在实际使用的过程中不断发展,涵盖的业务范围越来越广泛,功能越来越强大,系统也越来 越可靠和健壮。信息系统有力地支持了企业长期保持较高的发展速度,企业赢利的同时,企业对信息系统的资金投入也应提供坚实的支持,形成了良性循环的发展。

案例产品推荐

PDM(产品数据管理)

产品特征:

1、用来管理所有与产品相关的信息,包括零件信息、配置、文档、CAD文件、结构、权限信息等;

2、可帮助组织产品设计,完善产品结构修改,跟踪进展中的设计概念,及时方便地找出存档数据以及相关产品信息;

3、可协调组织整个产品生命周期,如设计审查、批准、变更、工作流程、产品发布等过程;

编辑点评:PDM是一种帮助工程师和其它人员管理产品数据,和产品研发过程的工具。它是依托IT技术,实现企业优化管理的有效方法,是科学的管理框架与企业现实问题相结合的产物,也是计算机技术与企业文化相结合的一种产品。