11月24日,华南地区多家企业代表走进了联想(武汉)产业基地,开启了一场先进工厂的探秘之旅。在参观过程中,企业代表们亲身感受联想“智造”的强大魅力,频频点赞。通过与基地专家的深入交流和热烈讨论,参观团对联想在数字化变革和智能制造方面的决心和实力留下了深刻印象。

探秘联想武汉工厂企业代表点赞智造飨宴

联想(武汉)产业基地(以下简称“武汉基地”)是集移动互联网终端的研发、生产和销售于一体的综合产业基地,主要研发、生产和销售手机、平板电脑等移动互联产品。全球每10台联想摩托品牌手机中有超过6台产自这里,工厂还承接了Motorola Razr 5G手机全球出货量的95%。凭借其在移动终端产业中的举足轻重地位和代表性影响力,联想武汉基地可谓移动智能制造的“标杆”。为满足众多企业代表对先进制造工艺工厂的了解需求,联想华南大区特意组织了这次参观访问。

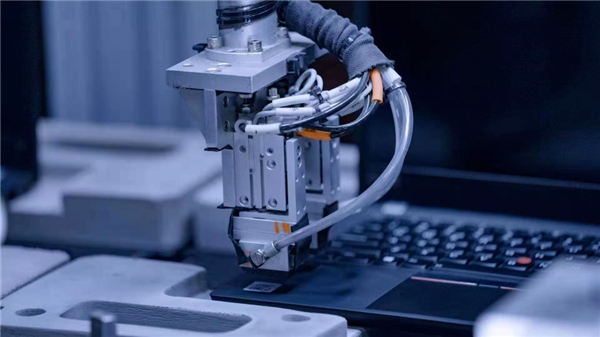

24日当天,企业代表们走进贴片车间以及组装车间,参观了生产流程以及物联网在实际生产中的运用情况,参观了业界首条5G+loT自动化组装线、工业5G的运用等。其后,参观团与武汉基地生产专家深入交流,大家就数字化变革、智能制造等热门话题展开讨论,收获颇丰。

当参观团走进联想武汉工厂的车间时,大家表示有几个场景相当振奋人心:

在这里,从水电、出入车辆管理、进驻人数、所有控制点位的温湿度、产量等数据,每30分钟就会在屏幕上刷新一次,生产线上的每一块展板和每一个屏幕,都是来自联想的自研产品;

65台由联想自己开发控制系统的AGV自动货运机器人,全自动运行在厂区,全程自行躲避人员和障碍,无需任何人工干预;

从物料进场到交付出场的全过程,厂区已经实现了物料可追溯、电路板焊接的自动检测、生产线安全的全自动监控、整机的全自动出厂测试等;

在车间里,企业代表们亲身体验到5G技术对使用场景的赋能作用——两条60米长,10米宽的生产线,覆盖了基于联想自有云网融合技术的5G专网,生产线上的员工操作细节与自动化生产线上的传感器数据可以实时与云端系统互联,并且及时收集生产数据,确保产品质量,并对生产安全进行实时监测。目前,武汉基地的贴片机已经全部联网,能够收集大量的数据,真正实现“无人值守”。

在这里,大家还非常兴奋地看到了作为业界5G+IoT自动化组装的标杆生产线——“量子线”。联想自主开发的“量子线”将单独制造工艺变成一个个制造模块,可随时依据设计要求来调整制造流程,4小时就能变出一条新生产线。整条“量子线”包含手机组装、测试、检验产出工艺,通过设备与设备、人与设备的灵活互换,可快速调整产线的工艺流程以及参数,实现生产不同型号产品间的自如切换,率先应用在被传统公认为很难自动化的3C设备人工组装上。通过导入“量子线”,每天有超10万部手机在工厂下线。

企业代表们纷纷表示,这次参观对联想聚焦AI与算力,加速智能化转型的部署充满了信心,也对彼此的合作有了更多的期待和想象。

“铁三角”喜加一 各大生产基地奠定智造基石

从上世纪90年代创立自有工厂至今,联想已经在全球布局30多间工厂,设备年出货量超过1.5亿台,满足180多个国家和地区超过10亿用户的需求。30多年来,联想集团已累积深厚的生产探索与经验,在合肥、武汉、深圳等地分别建有大型制造基地,形成“铁三角”之势。2023年,几大生产基地相继建立标志性里程碑,联想集团创新产业园(天津)也如期于11月6日落成“入群”,为联想布局“绿色零碳、智能制造”落下重要一子。

*数智标杆 合肥基地荣膺“灯塔工厂”

2023年1月13日,作为联想最大的PC研发和制造基地,联想集团合肥产业基地入选全球“灯塔工厂”,“灯塔工厂”被称为“世界最先进的工厂”,由世界经济论坛和麦肯锡咨询公司共同遴选,代表全球制造业智能制造和数字化最高水平。

联想集团合肥产业基地已建成32条智能主板及36条整机生产线,每年上市300多种新产品,产品配置数高达20万种,且80%以上是单笔小于5台的定制化需求。目前,全球每销售8台笔记本电脑,就有1台诞生在这里,每0.5秒就可以下线一台笔记本电脑。

联想集团自建的拥有完整知识产权的智能化PC整机生产线“水星线2.0”及主板智能化工业互联线“哪吒线”,两条智能化生产线每天可处理高达8000笔订单,且其中80%以上是单笔小于5台的个性化定制,应用大数据、云技术、人工智能等先进技术,实现了计划的高度精准化,排产的智能化,并打造了与供应商合作共赢的生态协同体系新模式,实现排产时间缩短67%,生产效率提升了18%,结构件库存降低50%,不断提升端到端的运营效率。这两条生产线数字化、智能化、自动化水平均处于行业领先地位,以“哪吒线”为例,其自动化率达到90%,9台机器仅需1位操作员驾驭。追随联想集团合肥产业基地到安徽联动发展的产业链合作伙伴已达70余家,仅产业链合作伙伴就为安徽贡献了年度产值超过140亿。

【联想合肥工厂(联宝科技)的水星线】

*母本工厂 南方基地导入旗舰智造技术

2023年5月6日,联想集团全球“母本工厂”联想创新科技园项目(以下简称“南方基地”)在深圳光明区规模投产。联想锐意将南方基地打造成为联想集团生产复杂性最高的智能制造工厂,研发生产近10万种配置,规划年产能超1600万台,产值超500亿元,成为集智能制造、创新孵化、产业赋能为一体的绿色可持续产业生态平台,并带动上下游企业带来数十万就业岗位。

【联想集团南方基地位于粤港澳大湾区深圳市光明区科学城】

作为“母本工厂”,南方基地将率先应用最先进技术,孵化创新理念和创新产品,形成可复制可推广方案,而后赋能其他工厂。南方基地也作为孵化器和试验田,助力中小企业和创业企业,在最短时间实现产品的孵化验证到量产,提升产品工艺化、智能化生产水平。由于能发挥大湾区集群效应,90%的供应商都在南方基地周边,供应商送货的距离都在1-1.5小时,形成“2小时”产业圈。

南方基地拥有9大高自动化率标杆线和10多个智能制造系统,能够兼容不同订单产品,马上切换不同机型。因此在传统制造业中需要10至20天实现的定制化需求,在这里1到2天就能完成交付。这个基地重点生产智能穿戴设备、智能家电等各种智能产品,且能灵活生产小批量订单,10台以下的订单占比达60%以上。

*零碳工厂 天津园区达到行业最高水平

11月6日,代表行业最高零碳智造水准的联想集团创新产业园(天津)(以下简称“天津创新产业园”)宣布全面落成、全线投产。这是业内最高水准的零碳智造工厂,也是ICT行业首座从零到一建成的生态级(最高级)“零碳工厂”,联想在绿色能源、建筑设计、智能制造、园区管理、数字化协同等九大领域共落地90项减碳举措,贯穿园区设计规划、建设到运营全过程。天津创新产业园的打造是利用物联网、5G、边缘计算、数字孪生、AI等多项先进智能和绿色技术,融合了近千项联想专利。

经综合测算,该园区年碳排放量约1.2万吨,通过数字化手段确定碳排,并通过顶层设计、自身减碳、光伏架设、绿电供能等降碳措施将完成工厂碳中和,天津创新产业园自身减排及绿电绿能占比工厂运营总碳排90%以上,达到行业领先水平。

天津创新产业园利用物联网、5G、边缘计算、数字孪生、AI等多项智能技术,达到高度自动化、全面智能化。在笔记本产线测试段,联想集团自主开发的全自动测试系统2小时内可测试8大类150余项,全过程100%可黑灯,智能高速贴片生产线自动化率高达80%,每9秒即可下线一台笔记本电脑。

引领智造升级 联想用技术创造价值

在国家大力发展数字经济,促进“数实融合”的产业浪潮中,联想集团承担着特殊的使命。联想集团既是实体经济,是科技制造企业,同时又是为实体经济的数字化、智能化转型提供“新IT”赋能的企业。为此,联想集团锚定中国灯塔工厂中的“范式工厂”,致力于智能制造能力的“内生外化”,成为“灯塔中的灯塔”。

面对各种市场及运营挑战,联想布局几大智能生产基地,打造了全场景智能制造方案,通过联想智能制造控制塔(MCT)、智能排产(APS)和绿色ESG(LeGreen)等工具,打造数字化、高效、灵活、智能及绿色的制造体系,实现智能决策、卓越品质、精准交货、产品定制及透明可视。

作为“双实企业”代表,联想一方面通过新IT架构,实现了全产业链、全价值链、全场景的智能化升级。另一方面,联想还将自身转型过程中积累的技术和经验,沉淀出一套方法论,依托新IT为技术架构的数字底座,匹配卓越的全栈产品和强大的解决方案、服务能力,帮助更多实体企业加速数字化、智能化转型进程。

2023年,联想集团在智能制造领域屡创佳绩,多项殊荣彰显了其技术实力。联想连续第九年入选Gartner全球供应链25强,位居第八,是亚太地区唯一上榜高科技制造企业。多家联想工厂被评为国家级“绿色工厂”。这些成就昭示着联想智造能力得到各界的高度认可,在推动中国制造业数字化转型的进程中发挥着引领性作用。

在推进智能化转型过程中,联想始终以智能制造为核心,通过推进供应链交付智能化、工厂智能化和物流智能化,构建高效的供应链体系。联想也将继续秉承“植根中国,布局全球”发展理念,为加快建设世界级先进制造业集群、共同推动千行百业的智能化转型贡献联想智慧力量。