涂布机是锂电池生产的核心设备,其功能是通过狭缝式涂布模头把浆料均匀的涂抹在铜箔或者铝箔表面,制成正负极片,涂覆的均匀性一致性决定了最终电池的性能和寿命,而涂抹的速度则关乎着电池厂的产能。传统狭缝式涂布模头受限于调节滑块间距小,只能手工调节,成为了限制电池生产难以跨越的鸿沟。

微型伺服电缸的出现,让涂布行业迎来重大变革!

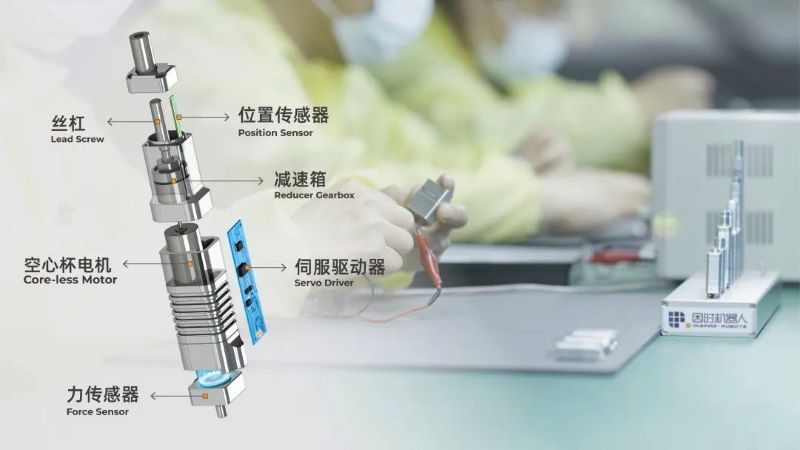

微型伺服电缸是一种小型一体化直线伺服系统,是机器人、医疗器械、工业设备等精密机电设备的核心运动部件。微型伺服电缸内部集成了高精密减速器、高性能空心杯电机、丝杠机构、传感器以及伺服控制系统,在保证更小体积的基础上实现驱控一体化,具有体积小、精度高、负载大等技术特点。

过去,传统狭缝式涂布模头滑块间距最窄只有1厘米多,只能采用千分尺手工调节的方式,需要工人24小时观察测厚仪的涂覆数据,并进行相应的调整,调改频率比较高。因此,涂抹的实时性和调节精度都很难得到保障,进而直接导致电池A品率低、生产效率低、对人员配置要求较高等痛点长期存在。

微型伺服电缸创新性地应用在涂布模头上,可以在涂布模头1厘米多的间距内为每一个调节滑块配置一个微型伺服电缸,实现了涂布模头全自动调节,解决了调节滞后的问题,提升了产能的同时也提高了电池的A品率。

智能闭环涂布模头让电池生产更高效

因时机器人的电缸最窄间距可以做到12mm,精度达到±2μm,推拉力能达到40公斤。这样的性能全球范围内只有因时机器人可以做到。通过微型伺服电缸改造后的涂布模头COV值可以降到0.15%,A品率能达到90%,为终端电池厂带来巨大的经济效益。

新能源行业苦于锂电涂布设备的弊端已久,2022年率先协助行业头部客户进行闭环模头改造,上线投产后生产效率和良品率大幅提升,ROI效果立竿见影。因时机器人作为微型伺服电缸开创者,年产量超万台,品质高,稳定性强,出货快,已成为众多新能源厂商及设备商改造、制造闭环模头的首选。

截至目前,因时机器人几乎与TOP10电池厂达成合作,微型伺服电缸的多样性、成熟度、可靠性等可以说已经得到了市场的充分验证,仅2023年就有上百套的闭环涂布模头投入生产。

丰富经验&成熟产品成涂布市场首选

得益于多年来在涂布行业的深度服务,因时机器人的涂布用电缸种类也更健全丰富,全套产品包括微型伺服电缸、接口模块以及主控制单元,可以满足不同pin数需求,20、60、80及以上都有成套产品满足需求。微型伺服电缸是执行机构,每一个微型伺服电缸连接到背面的接口模块上面,通过接口模块转出一条总线电缆连接到主控制器单元。由主控制器单元进行闭环算法运行再通过网络通信控制所有的微型伺服电缸执行。

目前,因时机器人的微型伺服电缸已有5个标准系列的众多产品可供选择,满足涂布模头由窄至宽的不同间距需求。基本上覆盖了90%以上的涂布机的改造,开创锂电闭环涂布新时代。

作为微型伺服电缸开创者,因时机器人的创新研发团队来自北航机器人研究所、上海交大及北科大,具有十年以上的机器人技术开发和产品经验,发展至今已服务上千家客户。据悉,微型伺服电缸在新能源电池生产线上不仅可以促使涂布模头升级改造,在其他工艺环节也有诸多需求。未来,因时机器人将立足于微小型、高精度和力控等核心技术,为实现更精密的智能化、自动化控制注入新动力,加快工厂实现柔性生产和智能制造。