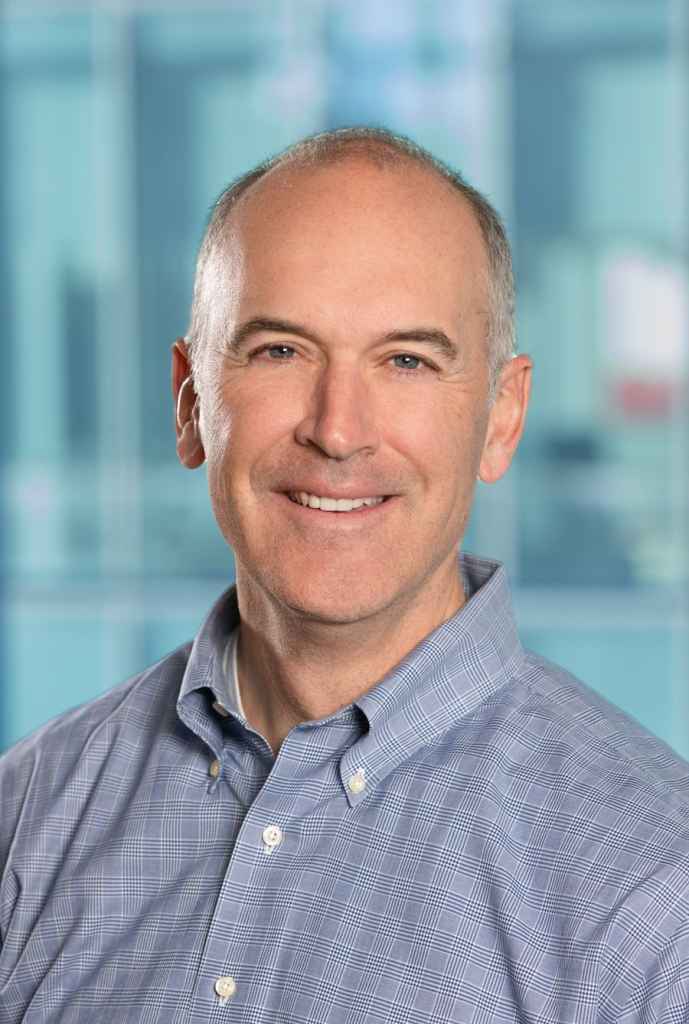

“对制造业而言,三维设计已经过时了”,欧特克公司制造业解决方案部全球高级副总裁Robert “Buzz” Kross在今年的欧特克AU中国“大师汇”上语出惊人。

时钟拨回到28年前,作为二维设计的最初布道者,欧特克推出了一款名为AutoCAD的计算机辅助设计软件,从那时起,欧特克举数十年之功将AutoCAD变成了全球设计者的必备武器,其后随着Autodesk Inventor的横空出世,欧特克又一手导演了CAD应用从二维向三维的提升。今天,AutoCAD早已是CAD设计的代名词,Inventor亦稳居全球装机量最多的三维设计软件王座,坐拥如此成绩的欧特克却在此时吹响了“超越三维”的集结号。

Robert “Buzz” Kross的底气来自哪里?答案是欧特克数字化样机解决方案。这是欧特克面向制造业用户推出的解决方案,在过去的两年中帮助全球制造企业走出金融寒冬并实现“设计制胜”。如今,随着数字化样机应用的不断深入,其现实意义也更加凸显,不断增长的用户数量和成功案例在某种程度上宣告了制造业数字化样机时代的到来。在本届欧特克AU中国“大师汇”上,中国制造企业群体以生动的行业实践演绎和印证了数字化样机带来的突破性价值。

三维设计还远远不够

三维设计对制造业的重要性毋庸置疑:从制造商角度来看,几乎所有行业领先的企业都在使用三维手段提高设计效率和设计质量;从消费者角度来看,根据一项调查表明,大多数消费者希望在做出购买决定时能够接触到以三维形式呈现的商品。

然而,随着三维技术越来越普及,三维设计提供的竞争优势正在逐渐削弱。对今天的制造商而言,三维设计已经是一项必须具备的能力而不再是一种优势,更甚者单纯的三维设计已经成为阻碍创新的潜在因素。

Robert “Buzz” Kross分析说,传统的产品开发流程可划分为概念设计、工程、生产制造三个阶段,其中工程团队可能会使用三维设计,但是上游和下游的团队却可能根本无法使用这些数据。比如,在目前的制造业存在一个很有意思的现象,很多企业在概念设计阶段使用二维图纸,在工程阶段转而采用三维建模和仿真分析,到了生产制造阶段又转回二维,在这个过程中很多创新元素流失了。

与此同时,当我们顺着流程一步步走下去的时候,参与的人员会越来越多,在不同的用户之间需要进行频繁的数据交互,而不兼容的软件工具很可能导致数据通信障碍或错误的产生,以及昂贵的返工,这样一来就会导致成本的上升,设计效率也打了折扣。

此外,在传统的产品开发流程中,数据的处理和存储往往是分散的,所以当企业进行变革的时候,很可能由于人员流动、平台转换等因素造成数据的丢失,而弥补数据丢失所耗费的时间和成本将非常惊人。

“所有这些潜在的问题可能带来的后果是,单纯的三维设计不仅没有提升效率和降低成本,而且造成了数字知识的流失和成本攀升,最终导致创新的失败。” Robert “Buzz” Kross表示。

数字化样机的核心价值

业界人士认为,产生上述挑战的根本原因在于企业应用三维的广度和深度不够,没有真正地将三维设计融入到整个产品开发流程中并最大化发挥作用。为此,欧特克提出超越三维的数字化样机解决方案,为用户提供用于产品开发各个阶段的数字化创新工具和方法论,帮助客户在流程的每一步实现创新。

它描绘了这样一幅场景:以Autodesk Inventor为核心,整合欧特克一系列设计、可视化和仿真分析工具,将来自产品开发流程中各个阶段的设计数据整合进一个由Inventor创建的单一数字模型,为制造商提供从概念设计、结构设计、设计验证、制造与工艺仿真到用于市场推广的三维动画制作等完整的解决方案。

无论从理念还是从技术角度,数字化样机解决方案都超出了3D设计范畴,具有革命性意义:

其一,数字化样机一劳永逸地解决了数据交互问题,开创性地提出用单一的数字模型贯通整个产品开发流程,帮助概念设计、工程设计和生产制造团队实现全程紧密协同,并基于单一数字模型对设计进行反复不断的验证和修改,最大化避免重复设计,提升设计效率,缩短产品开发周期。

其二,数字化样机降低了制造企业对昂贵的物理样机的依赖,一方面直接降低了制作物理样机的资金成本,另一方面大幅降低了制造和修改模型样机的时间成本。

其三,数字化样机体现出设计融合的理念,将概念设计、结构设计、机械设计、电气设计、装配工艺设计等工作统一起来,实现了“大设计”的概念,并且实现了CAD和CAE的无缝融合。在欧特克的方案中,既包括CAD层面的数字化设计、可视化,又包括CAE层面的模拟分析,甚至涵盖数字文档编制等功能,这些工具和平台之间能够无缝兼容。

Robert “Buzz” Kross强调指出,数字化样机的核心宗旨并不是提升效率和降低成本,而是帮助制造企业提高竞争力,以更快的速度地推出更具创新性的高质量产品。他表示,“数字化样机解决方案能够突破阻碍创新的历史性障碍——时间、资金、距离和语言,从流程优化、设计协同、数据共享及管理、市场推广、用户参与等诸多方面帮助制造企业提升竞争力。”

软件供应商掌握创新引擎

其实,数字化样机并非一个新鲜概念,在此之前已经引起了业界的广泛关注。作为一种基于计算机的产品描述,数字化样机是许多领先的制造企业梦寐以求的设计境界,而欧特克数字化样机解决方案让这一梦想变成了现实。

Robert “Buzz” Kross表示,为迎接数字化样机时代的全面到来,作为供应商的欧特克着重从两个方面做好准备:第一,提供全方位的平台级通用工具,这些工具具备性能强大、易学易用等显著特点,能够解决用户在产品开发过程中可能遇到的方方面面的问题;第二,本地化的市场策略,确保用户能够以最合理的价格得到最好的产品和服务。

在欧特克数字化样机解决方案中,Inventor居于最核心的地位。Inventor是目前最普及的三维设计软件,具备直观的草图设计、标准化零部件库、参数化建模、机电一体化设计、综合数据管理、三维仿真分析、有限元分析等强大功能,并能够完全兼容用户现有的各种数据格式。除此之外,Inventor最突出的优势是易学易用,一般的工程师都能在几周内快速上手,这个特点有利于企业设计平台的平滑迁移,保证了数字化样机解决方案的实施速度。

除了Inventor,欧特克数字化样机产品家族还包括用于渲染的Showcase、长于工业造型设计的Alias、著名的模流分析软件Moldflow、在CAE界具备绝对统治力的Algor等等。欧特克通过持续的产品改进、战略收购、跨平台整合,将这些灿若群星的设计工具整合进数字化样机解决方案,不断强化工具集合,提升整体性价比。

令Robert “Buzz” Kross感到自豪的是,与竞争对手相比,欧特克具备两方面的绝对优势:其一,欧特克能够提供所有竞争对手能够提供的软件工具,同时提供有竞争力的价格;其二,欧特克能够确保自身的产品在客户所需要的时点和平台上运作,连续七年欧特克是唯一一家能够做到产品在同一个月装货的企业,确保产品及时到达用户手中并正常运转。

值得一提的是,在中国市场,由于很多制造企业属于成长型企业,对IT投资回报率非常看重,因此欧特克提倡“平民化”的数字化样机,通过较低的实施门槛、极具竞争力的价格,让中国用户实实在在地享受到数字化样机的好处,推动中国制造产业的技术升级。

来自用户的声音

在欧特克数字化样机的用户群体中,既有超大型高端制造企业,又有成长型的中小企业,他们对数字化样机的魅力有着不同的感知。

对于大型制造企业而言,流程的优化,设计效率和产品品质是用户最为关注的方面。Parker Hannifin公司是一家年销售额超过120亿美元的超大型制造商,拥有250家制造厂和60,000名员工。为了提高收益和利润率,Parker酝酿引入欧特克数字化样机解决方案以精简、优化产品开发流程,帮助企业完成从单纯的供应零部件转向提供完整的运动及控制系统的转型。

Valiant公司是著名的波音公司的供应商,曾被要求设计一种用于传输装配新飞机所需零部件的地面支持设备,并且在数量、尺寸和负载方面有着极其严格的限制。Valiant公司研发总监Dominic Baulier说,“在融合了Inventor和Algor的平台之上,我们能够对设计方案进行快速评估并逐步修改完善,从而快速完成具有开创性的产品。”Valiant因此被波音公司评为“年度供应商”。

在广州亚运会上一炮走红的“传祺”轿车的问世,更像是一场争分夺秒的战斗:作为广汽推出的第一款自主品牌轿车,“传祺”从创意到上市仅用了短短26个月的时间,数字化样机对此功不可没。广州汽车集团股份有限公司汽车工程研究院设计总师肖宁表示,“设计的质量和效率往往是悬在设计师头上的双刃剑,而数字化样机给予我们更快的速度和更高的准确性,让‘传祺’的问世之旅充满奇迹。”

相对来说,成长型企业更加关注数字化样机带来的“沟通”效果。拥有约150名员工的ITAMCO公司生存挑战,他们必须以令人印象深刻的方式向重要客户推销其生产能力。ITAMCO的一位系统工程师表示,“目前,人们非常希望能够在3D环境中体验产品,从而真正了解产品,而不仅仅看到产品的平面图形。欧特克数字化样机解决方案提供的先进方法,大大改善了我们与技术人员、终端用户和潜在客户的沟通。”

台湾邑锜股份有限公司的成功更加体现了“沟通”的重要性。在邑锜准备推出一款名叫Brino Garden Watch Cam的休闲园艺器材时,他们利用数字化样机事先展开大量的市场调查,并根据潜在用户群的反馈对最初的设计进行不断完善,与潜在客户的有效沟通为产品日后的成功奠定了基础。陈世哲表示,“如果没有数字化样机,我们肯定不能在产品设计阶段就和潜在用户进行如此有效、如此完美的交流,更不可能在产品问世之前对产品进行有针对性的改善。”

此外,数字化设计工具不仅推动了业务创新,而且改变了工程师的精神面貌。湖南山河智能机械股份有限公司是一家产值近30亿的机械制造企业。山河智能副总经理张云龙认为,Inventor等数字化设计工具让工程师从繁琐、枯燥的画图业务中解放出来,激发了工程师的创新热情。“而人是第一生产力,只要人的激情调动起来了,他的创造力、潜力就会得到激发。”

……

事实上,数字化样机的应用远不止于此。在工业机械、电子消费品、汽车及汽车零部件制造、工业模具等各个子行业,数字化样机获得越来越广泛地认可,逐渐成为制造业设计创新的主流趋势之一。正如Robert “Buzz” Kross所言,“这些基于数字化样机的成功实践,表明制造业已经进入到全新的数字化样机时代。如同昨天用三维取代二维一样,制造商的设计创新能力将因数字化样机的实施跃上新的台阶,为制造企业保持行业领先和打造核心竞争力提供新的途径,并帮助用户在日益激烈的全球化博弈中占据主动。